การกระบวนการเบนฟิลด์เป็นรากฐานสำคัญของอุตสาหกรรมการฟอกก๊าซซึ่งใช้กันอย่างแพร่หลายในโรงงานเคมีเพื่อกำจัดคาร์บอนไดออกไซด์ (CO2) และไฮโดรเจนซัลไฟด์ (H2S) ออกจากกระแสก๊าซ ทำให้มั่นใจได้ว่าจะได้ผลลัพธ์ที่มีความบริสุทธิ์สูงสำหรับการใช้งานในการสังเคราะห์แอมโมเนีย การผลิตไฮโดรเจน และการแปรรูปก๊าซธรรมชาติ การควบคุมความเข้มข้นของสารละลายขัดถูนี้อย่างแม่นยำเป็นสิ่งสำคัญอย่างยิ่งเพื่อป้องกันปัญหาในการปฏิบัติงาน เช่น การเกิดฟอง ประสิทธิภาพการดูดซับที่ลดลง หรือการกัดกร่อนของอุปกรณ์เครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์และเครื่องวิเคราะห์ความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์นำเสนอโซลูชันเชิงปฏิรูปโดยการตรวจสอบระดับ K2CO3 และโพแทสเซียมไบคาร์บอเนต (KHCO3) อย่างต่อเนื่องแบบเรียลไทม์ ช่วยให้ผู้ปฏิบัติงานสามารถเพิ่มประสิทธิภาพได้กระบวนการฟอกก๊าซและบรรลุผลในการประหยัดต้นทุนได้อย่างมีนัยสำคัญ

คู่มือที่ครอบคลุมนี้จะสำรวจกลไกของกระบวนการเบนฟิลด์สำหรับการกำจัดก๊าซกรดและผลประโยชน์ต่ออุตสาหกรรมต่างๆ เช่นโรงงานผลิตแอมโมเนีย-โรงงานผลิตไฮโดรเจน-โรงงานแปรรูปก๊าซธรรมชาติ-โรงงานปิโตรเคมี-โรงงานรีดักชันแร่เหล็กโดยตรง, และโรงไฟฟ้าถ่านหินด้วยการบูรณาการเครื่องมือขั้นสูงเหล่านี้ ผู้ปฏิบัติงานโรงงานสามารถเพิ่มประสิทธิภาพ รับรองความสอดคล้องกับกฎระเบียบที่เข้มงวด และส่งมอบผลผลิตก๊าซคุณภาพสูงที่สม่ำเสมอ

เคมีและกลศาสตร์ของกระบวนการเบนฟิลด์

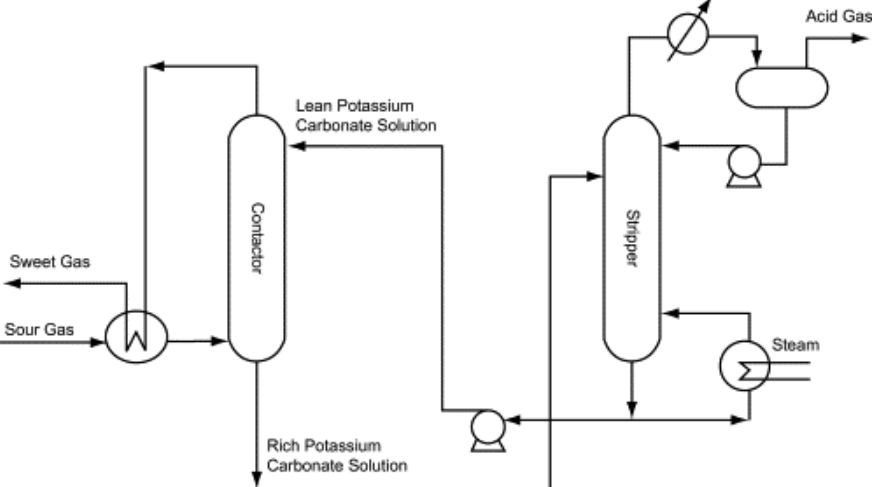

การกระบวนการเบนฟิลด์ซึ่งพัฒนาโดยสำนักงานเหมืองแร่แห่งสหรัฐอเมริกา และได้รับอนุญาตจาก UOP (ปัจจุบันเป็นส่วนหนึ่งของฮันนี่เวลล์) เป็นกระบวนการตัวทำละลายแบบวัฏจักรที่สร้างใหม่ด้วยความร้อน ซึ่งใช้สารละลาย K2CO3 ร้อนเพื่อกำจัด CO2 และ H2S ออกจากกระแสก๊าซ เป็นวิธีการที่เชื่อถือได้สำหรับการฟอกก๊าซในอุตสาหกรรมที่ต้องการก๊าซบริสุทธิ์สูง เช่น การสังเคราะห์แอมโมเนียสำหรับปุ๋ย การผลิตไฮโดรเจนเพื่อการกลั่น และการแปรรูปก๊าซธรรมชาติสำหรับกระบวนการบรรจุลงท่อ กระบวนการนี้ดำเนินผ่านสองขั้นตอนหลัก ได้แก่ การดูดซับและการฟื้นฟู

ในระหว่างเฟสการดูดซับ กระแสก๊าซจะถูกป้อนที่ด้านล่างของคอลัมน์ดูดซับ โดยไหลสวนทางกับสารละลาย K2CO3 ที่ร้อน (โดยทั่วไป 20–30 wt%) ที่อุณหภูมิระหว่าง 100°C ถึง 110°C และแรงดันสูง

H2S จะถูกดูดซับด้วย ทำให้เกิดผลิตภัณฑ์ปฏิกิริยาอื่นๆ ก๊าซบริสุทธิ์จะไหลออกทางด้านบนของตัวดูดซับ ในขณะที่สารละลายเข้มข้นที่บรรจุ KHCO3 จะถูกถ่ายโอนไปยังรีเจนเนอเรเตอร์ (สตริปเปอร์) ในระยะรีเจนเนอเรชัน สารละลายจะถูกให้ความร้อนด้วยไอน้ำหรือถูกทำให้ลดความดัน ทำให้เกิดปฏิกิริยาย้อนกลับเพื่อปลดปล่อย CO2 และ H2S ออกมา ซึ่งจะทำให้สารละลาย K2CO3 ถูกนำกลับมาใช้ใหม่ กระบวนการแบบวัฏจักรนี้ช่วยให้มั่นใจได้ว่าจะทำงานได้อย่างต่อเนื่อง แต่ประสิทธิภาพจะขึ้นอยู่กับการรักษาความเข้มข้นของ K2CO3 และ KHCO3 ให้อยู่ในระดับที่เหมาะสมเพื่อหลีกเลี่ยงปัญหาในการปฏิบัติงาน

เหตุใดการควบคุมสมาธิจึงมีความสำคัญ

การควบคุมความเข้มข้นของสารละลาย K2CO3 อย่างแม่นยำเป็นสิ่งสำคัญด้วยเหตุผลหลายประการ ระดับ KHCO3 ที่มากเกินไปอาจทำให้เกิดฟองในตัวดูดซับ ซึ่งรบกวนการสัมผัสระหว่างก๊าซและของเหลว ลดประสิทธิภาพการดูดซับ CO2 และทำให้อุปกรณ์เสียหายได้ ในทางกลับกัน ความเข้มข้นของ K2CO3 ที่ไม่เพียงพอจะทำให้ความสามารถในการดูดซับก๊าซกรดของสารละลายลดลง ส่งผลให้การทำให้บริสุทธิ์ไม่สมบูรณ์และไม่เป็นไปตามข้อกำหนดของผลิตภัณฑ์ นอกจากนี้ ความเข้มข้นที่ไม่เหมาะสมยังเพิ่มการใช้พลังงานในระหว่างการฟื้นฟู เนื่องจากสารละลายที่มีความเข้มข้นสูงเกินไปต้องใช้ไอน้ำมากขึ้นเพื่อปล่อยก๊าซที่กักเก็บไว้ และอาจทำให้การกัดกร่อนในอุปกรณ์รุนแรงขึ้นเนื่องจากความเป็นด่างของสารละลาย

ในอดีต การตรวจสอบความเข้มข้นของสารต้องอาศัยการสุ่มตัวอย่างด้วยมือและการวิเคราะห์ในห้องปฏิบัติการ ซึ่งเป็นกระบวนการที่ใช้แรงงานมาก มักเกิดความล่าช้า และไม่สามารถให้ข้อมูลเชิงลึกแบบเรียลไทม์ได้ ข้อจำกัดเหล่านี้อาจนำไปสู่ความไม่มีประสิทธิภาพของกระบวนการ ต้นทุนการดำเนินงานที่สูงขึ้น และอาจเกิดการละเมิดกฎระเบียบเครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์รับมือกับความท้าทายเหล่านี้โดยการวัดอย่างต่อเนื่องและแม่นยำ ช่วยให้ปรับเปลี่ยนได้ทันทีเพื่อรักษาสภาพกระบวนการให้เหมาะสมที่สุดและเพิ่มประสิทธิภาพของกระบวนการเบนฟิลด์เครื่องขัดถู.

เครื่องวัดความเข้มข้นแบบอินไลน์ทำงานอย่างไร

เครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์หรือเครื่องวิเคราะห์เป็นเครื่องตรวจสอบกระบวนการอินไลน์ขั้นสูงที่ออกแบบมาเพื่อวัด K2CO3และ KHCO3ความเข้มข้นโดยตรงภายในกระแสกระบวนการ ช่วยลดความจำเป็นในการสุ่มตัวอย่างด้วยมือ อุปกรณ์เหล่านี้ได้รับการออกแบบมาให้ทำงานภายใต้สภาวะที่รุนแรงของกระบวนการเบนฟิลด์รวมถึงอุณหภูมิและแรงดันสูง (สูงถึง 110°C) และสร้างขึ้นด้วยวัสดุที่ทนทานต่อการกัดกร่อนเพื่อทนต่อสภาพแวดล้อมที่เป็นด่างของสารละลายขัดถู

มีการใช้เทคโนโลยีหลายอย่างในมิเตอร์เหล่านี้ โดยแต่ละเทคโนโลยีมีข้อดีที่เป็นเอกลักษณ์:

การวัดด้วยคลื่นอัลตราโซนิก:เครื่องวัดเหล่านี้วัดความเร็วของเสียงผ่านของเหลว ซึ่งสัมพันธ์กับความหนาแน่นและความเข้มข้นของของเหลว วิธีการนี้ไม่ได้รับผลกระทบจากค่าการนำไฟฟ้า สี หรือความโปร่งใสของสารละลาย ทำให้มีความน่าเชื่อถือสูงสำหรับกระบวนการเบนฟิลด์สำหรับ CO2การกำจัดด้วยความแม่นยำในการวัดตั้งแต่ 0.05% ถึง 0.1% เครื่องวัดความเข้มข้นด้วยอัลตราโซนิกให้ข้อมูลที่แม่นยำเพื่อรักษาอัตราส่วนด่างต่อไบคาร์บอเนตให้เหมาะสมที่สุด

การวัดค่าการนำไฟฟ้า:เครื่องวัดเหล่านี้ประเมินค่าการนำไฟฟ้าของสารละลาย ซึ่งจะแปรผันตามความเข้มข้นของไอออน K+ และ HCO3- เครื่องวัดค่าการนำไฟฟ้านี้คุ้มค่าและเหมาะสำหรับการตรวจสอบการเปลี่ยนแปลงของไอออน แต่อาจต้องใช้การชดเชยอุณหภูมิเพื่อรับประกันความแม่นยำ

การวัดความหนาแน่น:ด้วยการวัดความหนาแน่นของสารละลาย ซึ่งเปลี่ยนแปลงไปตามสัดส่วนของ K2CO3 และ KHCO3 เครื่องวัดเหล่านี้จึงเป็นตัวบ่งชี้ความเข้มข้นที่เชื่อถือได้ เครื่องวัดความหนาแน่นมีความแม่นยำ แต่อาจต้องมีการสอบเทียบสำหรับการเปลี่ยนแปลงของอุณหภูมิ

การวัดโคริโอลิส:แม้ว่าจะใช้เป็นหลักสำหรับการวัดอัตราการไหล แต่เครื่องวัด Coriolis ยังสามารถวัดความหนาแน่นด้วยความแม่นยำสูง (เช่น ±0.001g/cc) ซึ่งเป็นวิธีที่ไม่มีการดริฟท์ในการอนุมานความเข้มข้นในส่วนผสมสองส่วนประกอบ เช่น สารละลาย K2CO3 และ KHCO3

โดยทั่วไปแล้วมาตรวัดเหล่านี้จะติดตั้งไว้ในท่อระหว่างตัวดูดซับและรีเจนเนอเรเตอร์หรือในท่อหมุนเวียน เพื่อให้แน่ใจว่ามีการตรวจสอบที่ครอบคลุมระบบฟอกก๊าซการให้ข้อมูลแบบเรียลไทม์ช่วยให้ผู้ปฏิบัติงานสามารถตรวจจับและแก้ไขค่าเบี่ยงเบนของความเข้มข้นได้ทันที ป้องกันปัญหาต่างๆ เช่น การเกิดฟองหรือการดูดซึมไม่เพียงพอ

กลยุทธ์การติดตั้งและการบูรณาการ

เพื่อเพิ่มประสิทธิภาพสูงสุดเครื่องวิเคราะห์ความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์การติดตั้งเชิงกลยุทธ์เป็นสิ่งสำคัญ ควรติดตั้งมิเตอร์ในจุดสำคัญ เช่น ท่อจากตัวดูดซับไปยังตัวสร้างใหม่ และท่อหมุนเวียนสารละลายแบบลีน เพื่อบันทึกการเปลี่ยนแปลงความเข้มข้นตลอดกระบวนการ สามารถปรับใช้ระบบสำรองเพื่อให้มั่นใจว่าระบบจะทำงานได้อย่างต่อเนื่องระหว่างการบำรุงรักษา ช่วยลดระยะเวลาหยุดทำงานให้น้อยที่สุด

การบูรณาการกับระบบควบคุมโรงงานช่วยให้สามารถปรับค่าอัตโนมัติได้ เช่น การควบคุมปริมาณ K2CO3 หรือปริมาณไอน้ำ โดยอิงตามข้อมูลแบบเรียลไทม์ การสอบเทียบอย่างสม่ำเสมอด้วยสารละลายมาตรฐานเป็นสิ่งสำคัญเพื่อรักษาความแม่นยำ โดยเฉพาะอย่างยิ่งในสภาวะพลวัตของกระบวนการกำจัด CO2 ของเบนฟิลด์.

| เทคโนโลยี | ข้อดี | การประยุกต์ใช้ในกระบวนการเบนฟิลด์ |

| อัลตราโซนิก | ความแม่นยำสูง ไม่ได้รับผลกระทบจากสภาพนำไฟฟ้า | การตรวจสอบ K2CO3/KHCO3 ในท่อดูดซับ |

| การนำไฟฟ้า | คุ้มค่า ใช้งานง่าย | การติดตามการเปลี่ยนแปลงไอออนิกในสารละลายขัดถู |

| ความหนาแน่น | เชื่อถือได้สำหรับการอนุมานความเข้มข้น | การวัดความหนาแน่นของสารละลายในเครื่องรีเจนเนอเรเตอร์ |

| คอริโอลิส | ปราศจากการดริฟท์ ความแม่นยำสูง | การตรวจสอบแบบครอบคลุมในระบบการไหลสูง |

ตารางนี้สรุปเทคโนโลยีหลักที่ใช้ในเครื่องวัดความเข้มข้น, เน้นย้ำถึงความเหมาะสมสำหรับกระบวนการเบนฟิลด์.

ประโยชน์ของเครื่องวัดความเข้มข้นแบบอินไลน์

การเพิ่มประสิทธิภาพการดำเนินงาน

การรับเลี้ยงบุตรบุญธรรมเครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์ช่วยเพิ่มประสิทธิภาพการดำเนินงานในโรงงานเคมีได้อย่างมาก ด้วยการให้ข้อมูลแบบเรียลไทม์อย่างต่อเนื่อง เครื่องวัดเหล่านี้ช่วยให้ผู้ปฏิบัติงานสามารถตรวจจับและแก้ไขค่าเบี่ยงเบนของความเข้มข้นได้ทันที ซึ่งช่วยลดความเสี่ยงของการหยุดชะงักของกระบวนการ ตัวอย่างเช่น การป้องกันการเกิดฟองที่เกิดจากระดับ KHCO3 ที่สูงช่วยลดการใช้พลังงานในเครื่องรีเจนเนอเรเตอร์ เนื่องจากใช้ไอน้ำน้อยลงในการปล่อยก๊าซที่กักเก็บไว้ การเพิ่มประสิทธิภาพการเติม K2CO3 ยังช่วยลดของเสียจากวัตถุดิบ ซึ่งช่วยลดต้นทุนการดำเนินงาน

In โรงงานผลิตแอมโมเนียการควบคุมความเข้มข้นที่แม่นยำช่วยให้มั่นใจได้ถึงคุณภาพก๊าซสังเคราะห์ที่สม่ำเสมอ ลดต้นทุนพลังงานที่เกี่ยวข้องกับการทำงานซ้ำโรงงานแปรรูปก๊าซธรรมชาติการรักษาระดับ K2CO3 ให้อยู่ในระดับที่เหมาะสมจะช่วยให้มั่นใจว่าเป็นไปตามข้อกำหนดของท่อส่ง และหลีกเลี่ยงค่าปรับที่มีค่าใช้จ่ายสูง การประเมินของอุตสาหกรรมชี้ให้เห็นว่าโรงงานที่ใช้มาตรวัดแบบอินไลน์สามารถประหยัดพลังงานได้มากถึง 15% และลดเวลาการทำงานด้วยการทำให้กระบวนการตรวจสอบเป็นแบบอัตโนมัติ ซึ่งช่วยลดความจำเป็นในการเก็บตัวอย่างด้วยมือ

การรับประกันคุณภาพและการปฏิบัติตามข้อกำหนดของผลิตภัณฑ์

การกระบวนการเบนฟิลด์มีความสำคัญอย่างยิ่งต่อการผลิตก๊าซที่ตรงตามมาตรฐานความบริสุทธิ์ที่เข้มงวด เช่น ระดับ CO2 และ H2S ต่ำสำหรับการสังเคราะห์แอมโมเนียหรือท่อส่งก๊าซธรรมชาติเครื่องวัดความเข้มข้นแบบอินไลน์เพื่อให้แน่ใจว่าสารละลายขัดถูรักษาองค์ประกอบที่ถูกต้อง ส่งผลให้ได้ก๊าซบริสุทธิ์คุณภาพสูง ตัวอย่างเช่น ในโรงงานผลิตไฮโดรเจนการควบคุมที่แม่นยำช่วยให้ความบริสุทธิ์ของไฮโดรเจนสำหรับกระบวนการกลั่น ในขณะที่โรงงานปิโตรเคมีทำให้สามารถผลิตสารเคมีที่มีความบริสุทธิ์สูง เช่น เอทิลีนออกไซด์ได้

ด้วยกฎระเบียบด้านสิ่งแวดล้อมที่เพิ่มมากขึ้น การปฏิบัติตามกฎระเบียบจึงเป็นสิ่งสำคัญยิ่ง มาตรวัดแบบอินไลน์ช่วยให้โรงงานแสดงให้เห็นถึงการปฏิบัติตามมาตรฐานการปล่อยมลพิษ โดยการรักษาประสิทธิภาพในการกำจัดก๊าซคาร์บอนไดออกไซด์ (CO2) ซึ่งช่วยลดความเสี่ยงจากค่าปรับหรือการหยุดชะงักของการดำเนินงาน สิ่งนี้มีความสำคัญอย่างยิ่งในโรงไฟฟ้าถ่านหินซึ่งความบริสุทธิ์ของก๊าซสังเคราะห์มีความสำคัญต่อการใช้งานปลายทาง และในโรงงานรีดักชันแร่เหล็กโดยตรงซึ่งคุณภาพของก๊าซมีผลกระทบต่อประสิทธิภาพการผลิต

การประหยัดต้นทุนและมูลค่าในระยะยาว

ผลประโยชน์ทางการเงินของเครื่องวิเคราะห์ความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์มีความสำคัญอย่างยิ่ง ด้วยระบบตรวจสอบความเข้มข้นแบบอัตโนมัติ อุปกรณ์เหล่านี้ช่วยลดต้นทุนแรงงานที่เกี่ยวข้องกับการสุ่มตัวอย่างด้วยมือ ซึ่งสามารถประหยัดเวลาได้ถึงหนึ่งชั่วโมงต่อวันในการดำเนินงานขนาดใหญ่ นอกจากนี้ยังช่วยลดของเสียโดยการป้องกันการใช้ K2CO3 มากเกินไปหรือน้อยเกินไป เพิ่มประสิทธิภาพการใช้วัตถุดิบ นอกจากนี้ การลดการใช้พลังงานในระยะฟื้นฟูยังช่วยให้โรงงานสามารถประหยัดต้นทุนได้อย่างมาก โดยเฉพาะอย่างยิ่งในอุตสาหกรรมที่ใช้พลังงานมาก เช่นการแปรรูปก๊าซธรรมชาติและการผลิตแอมโมเนีย.

มูลค่าในระยะยาวได้รับการเสริมด้วยความทนทานของมิเตอร์เหล่านี้ ซึ่งได้รับการออกแบบด้วยวัสดุที่ทนทานต่อการกัดกร่อนเพื่อทนต่อสภาพแวดล้อมที่เป็นด่างของกระบวนการฟอกก๊าซความต้องการการบำรุงรักษาต่ำและความสามารถในการบูรณาการกับระบบควบคุมที่มีอยู่ทำให้เป็นการลงทุนที่คุ้มต้นทุนสำหรับโรงงานเคมีที่ต้องการเพิ่มประสิทธิภาพกระบวนการเบนฟิลด์สำหรับการกำจัดก๊าซกรด.

การเลือกเครื่องวัดความเข้มข้นแบบอินไลน์ที่เหมาะสม

เกณฑ์การคัดเลือกที่สำคัญ

การเลือกสิ่งที่เหมาะสมเครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์ต้องพิจารณาปัจจัยหลายประการอย่างรอบคอบเพื่อให้แน่ใจว่าสอดคล้องกับความต้องการในการปฏิบัติงานของโรงงานเคมี:

- ความแม่นยำและความน่าเชื่อถือ:มิเตอร์จะต้องให้การวัดที่แม่นยำ (เช่น ความแม่นยำ 0.05%–0.1%) ภายใต้อุณหภูมิและแรงดันสูงของกระบวนการเบนฟิลด์เพื่อให้มั่นใจถึงประสิทธิภาพที่สม่ำเสมอ

- ความต้านทานต่ออุณหภูมิและแรงดัน:ต้องทนต่อสภาวะการทำงานที่สูงถึง 110°C และแรงดันสูง โดยมีโครงสร้างที่แข็งแรงเพื่อรองรับสารละลายด่าง

- ความเข้ากันได้ของวัสดุ:เซ็นเซอร์ควรทำจากวัสดุที่ทนต่อการกัดกร่อน เช่น โลหะผสมพิเศษ เพื่อให้มั่นใจถึงอายุการใช้งานยาวนานในสภาพแวดล้อมทางเคมีที่รุนแรง

- ความสะดวกในการติดตั้งและบำรุงรักษา:ระบบควรบูรณาการเข้ากับระบบที่มีอยู่ได้อย่างราบรื่นและต้องการการบำรุงรักษาให้น้อยที่สุดเพื่อลดระยะเวลาหยุดทำงาน

- การรวมข้อมูล:ความเข้ากันได้กับระบบควบคุมโรงงานมีความจำเป็นสำหรับการบันทึกข้อมูลแบบเรียลไทม์และการปรับอัตโนมัติ ซึ่งจะช่วยเพิ่มประสิทธิภาพการควบคุมกระบวนการ

เกณฑ์เหล่านี้ช่วยให้แน่ใจว่ามิเตอร์ที่เลือกตรงตามข้อกำหนดเฉพาะของโรงงานผลิตแอมโมเนีย, โรงงานผลิตไฮโดรเจน, โรงงานแปรรูปก๊าซธรรมชาติ, โรงงานปิโตรเคมี, โรงงานรีดักชันแร่เหล็กโดยตรง, และโรงไฟฟ้าถ่านหิน.

เทคโนโลยีและข้อควรพิจารณาที่มีอยู่

หลายประเภทเครื่องวัดความเข้มข้นเหมาะกับการกระบวนการเบนฟิลด์ซึ่งแต่ละอย่างก็มีข้อดีที่แตกต่างกันออกไปLออนน์เมเต้r uเครื่องวัดอัลตราโซนิคมีความแม่นยำสูงและไม่ได้รับผลกระทบจากคุณสมบัติของสารละลาย จึงเหมาะอย่างยิ่งสำหรับสารผสมที่ซับซ้อน เครื่องวัดค่าการนำไฟฟ้ามีความคุ้มค่าแต่อาจจำเป็นต้องมีการชดเชยอุณหภูมิ เครื่องวัดความหนาแน่นให้ข้อมูลความเข้มข้นที่เชื่อถือได้แต่จำเป็นต้องมีการสอบเทียบสำหรับการเปลี่ยนแปลงของอุณหภูมิ เครื่องวัดโคริโอลิสแม้จะมีราคาสูงกว่า แต่ก็สามารถวัดค่าได้อย่างแม่นยำและปราศจากการเบี่ยงเบน และเหมาะสำหรับระบบที่มีอัตราการไหลสูง

ผู้ปฏิบัติงานโรงงานควรประเมินเทคโนโลยีเหล่านี้โดยพิจารณาจากเงื่อนไขเฉพาะของกระบวนการ เช่น ช่วงความเข้มข้นที่คาดหวัง (เช่น K2CO3 20–30% โดยน้ำหนัก) อุณหภูมิ และข้อจำกัดด้านงบประมาณ สำหรับการใช้งานที่มีความบริสุทธิ์สูง เช่น ในโรงงานปิโตรเคมีเครื่องวัดอัลตราโซนิกหรือโคริโอลิสอาจได้รับความนิยมเนื่องจากมีความแม่นยำ

FAQs

เครื่องวัดความเข้มข้นแบบอินไลน์ช่วยปรับปรุงกระบวนการ Benfield ได้อย่างไร

เครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์ให้การตรวจสอบแบบเรียลไทม์ของ K2CO3และ KHCO3ระดับเพื่อให้แน่ใจว่าสารละลายขัดถูจะรักษาองค์ประกอบที่เหมาะสมที่สุดเพื่อประสิทธิภาพการฟอกก๊าซ. โดยการป้องกันปัญหาต่างๆ เช่น การเกิดฟองหรือการดูดซึมที่ไม่เพียงพอ จะช่วยเพิ่มประสิทธิภาพของเครื่องขัดถูกระบวนการเบนฟิลด์ส่งมอบผลผลิตก๊าซคุณภาพสูงสำหรับการใช้งานในการผลิตแอมโมเนียและการแปรรูปก๊าซธรรมชาติ.

ประโยชน์ด้านต้นทุนของการใช้เครื่องวัดความเข้มข้นแบบอินไลน์คืออะไร?

เหล่านี้เครื่องวัดความเข้มข้นลดต้นทุนการดำเนินงานด้วยระบบตรวจสอบอัตโนมัติ ลดความต้องการแรงงาน และป้องกันของเสียจากการจ่ายยาที่ไม่ถูกต้อง นอกจากนี้ยังเพิ่มประสิทธิภาพการใช้พลังงานในระยะฟื้นฟู ประหยัดได้ถึง 15% ในอุตสาหกรรมที่ใช้พลังงานมาก เช่นการผลิตไฮโดรเจนและการเปลี่ยนถ่านหินเป็นก๊าซ.

เครื่องวัดความเข้มข้นแบบอินไลน์สามารถทนต่อสภาวะกระบวนการ Benfield ได้หรือไม่

ทันสมัยเครื่องวิเคราะห์ความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์ได้รับการออกแบบมาให้ทำงานได้อย่างน่าเชื่อถือภายใต้อุณหภูมิสูง (สูงถึง 110°C) และแรงกดดันของกระบวนการเบนฟิลด์สร้างขึ้นด้วยวัสดุที่ทนทานต่อการกัดกร่อน ช่วยให้มั่นใจถึงประสิทธิภาพในระยะยาวในสภาพแวดล้อมที่เป็นด่างของระบบฟอกก๊าซ.

บทสรุป

เครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์และเครื่องวิเคราะห์เป็นสิ่งที่ขาดไม่ได้สำหรับการเพิ่มประสิทธิภาพกระบวนการเบนฟิลด์ช่วยให้โรงงานเคมีสามารถควบคุม K ได้อย่างแม่นยำ2CO3และ KHCO3ความเข้มข้น เครื่องมือเหล่านี้ช่วยเพิ่มประสิทธิภาพด้วยการให้ข้อมูลแบบเรียลไทม์การฟอกก๊าซป้องกันปัญหาในการปฏิบัติงาน เช่น การเกิดฟอง และให้เป็นไปตามมาตรฐานด้านสิ่งแวดล้อมและคุณภาพที่เข้มงวด

สำหรับอุตสาหกรรม เช่นโรงงานผลิตแอมโมเนีย-โรงงานผลิตไฮโดรเจน-โรงงานแปรรูปก๊าซธรรมชาติ-โรงงานปิโตรเคมี-โรงงานรีดักชันแร่เหล็กโดยตรง, และโรงไฟฟ้าถ่านหินการนำเอาขั้นสูงเหล่านี้มาใช้เครื่องวัดความเข้มข้นเป็นการลงทุนเชิงกลยุทธ์ที่มอบการประหยัดต้นทุนอย่างมีนัยสำคัญและความเป็นเลิศในการดำเนินงาน ติดต่อลอนน์มิเตอร์วันนี้มาสำรวจแบบปรับแต่งเครื่องวัดความเข้มข้นของโพแทสเซียมคาร์บอเนตแบบอินไลน์และปลดล็อคศักยภาพทั้งหมดของคุณกระบวนการฟอกก๊าซ.

เวลาโพสต์: 26 มิ.ย. 2568